- Какие двигатели устанавливали на Приоре

- Когда нужно производить обтяжку крепежа

- Почему подводит герметичное соединение ГБЦ с блоком цилиндров

- Инструменты для затяжки болтов ГБЦ

- Подготовительные процедуры

- Момент затяжки ГБЦ 8 клапанных ДВС ВАЗ 21114 и 21116

- Затяжка ГБЦ Приора 16 клапанных ДВС ВАЗ 21114 и 21116

Момент затяжки ГБЦ Приора зависит от разновидности головки: с одним распределительным валом для восьмиклапанных моторов и двухвальной — для 16 клапанных.

Какие двигатели устанавливали на Приоре

Автомобиль Волжского автозавода «Лада Приора» производился с 2007 до 2018 г. Все модели моторов имели рабочий объем 1,6 л, и были оборудованы топливными системами распределенного впрыска. Они отличались по мощностным характеристикам:

- 21114/21116 — 80/87 л. с. (8 клапанов);

- 21126/21127 — 98/106 л. с. (16 клапанов).

Моторы 1,8 л. устанавливаются только в качестве тюнинга.

Применение большего количества клапанов, наряду с другими инновациями, позволило увеличить воздушный заряд и, соответственно ему, повысить подачу топлива — добиться большей мощности при сохранении объема.

Форсирование моторов, увеличение их напряженности и кардинальное изменение конструкции головки не привело, однако, к принципиальным изменениям в процессе обтяжки головки блока цилиндров (ГБЦ). Но некоторые различия все же появились, и момент затяжки ГБЦ Приора, также как и схемы обжатия сопрягаемых поверхностей для 8- и 16-клапанных силовых агрегатов отличаются.

Когда нужно производить обтяжку крепежа

Узел нуждается в грамотной фиксации крепежа при его монтаже на блок. Это может быть замена прокладки головки блока, ремонт ГБЦ, либо самой силовой установки. Первое желание, которое возникает при обнаружении течи — подтянуть крепеж. В большинстве случаев это не помогает, а кроме того, непонятно какое создавать усилие. Дело в том, что конечный момент обжатия не регламентируется в привычном измерении (Н·м), а задается углом поворота инструмента.

Поэтому, чтобы корректно довернуть крепеж, не снимая ГБЦ, его необходимо окончательно распустить, а потом повторить процедуру.

Почему подводит герметичное соединение ГБЦ с блоком цилиндров

В процессе эксплуатации эти детали двигателя подвергаются высоким переменным напряжениям — как механическим, так и температурным. Крепеж растягивается, прокладка уплотняется, головка блока деформируется: она выгибается «домиком» посередине.

Это происходит в результате длительной эксплуатации, но ускорить развитие ситуации могут различные факторы, среди которых лидирует перегрев (косвенно в нем можно обвинить термостаты ВАЗ). Другие причины нарушения герметичности связаны с повреждением блока и ГБЦ. Они потребуют уже ремонта или замены составляющих. Мы же рассматриваем установку исправной ГБЦ.

Инструменты для затяжки болтов ГБЦ

Перед началом работы необходимо подготовить:

- набор головок;

- набор ключей рожково-накидных;

- отвертки;

- плоскогубцы;

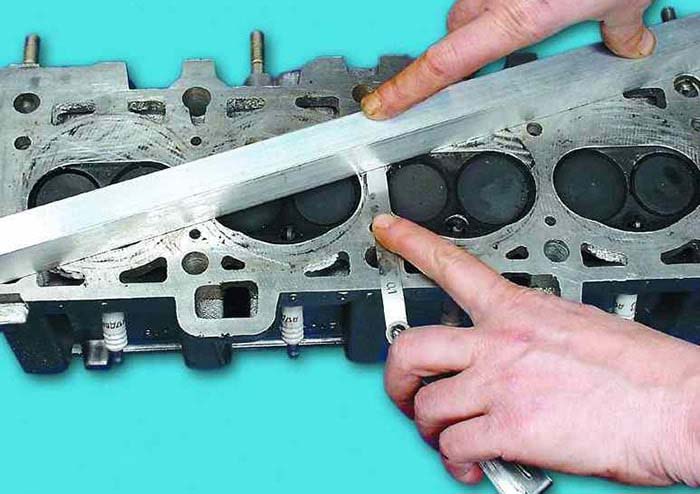

- жесткую металлическую линейку (правило);

- набор плоских щупов;

- ключ динамометрический;

- вороток;

- удлинитель с усиленной головкой наружной 10 мм;

- шестигранник 10 мм;

- шпатель для очистки поверхностей;

- кордщетку;

- штангенциркуль;

- слесарный коловорот

- чистую ветошь.

Самый главный инструмент в этом перечне — это динамометрический ключ, они бывают разные:

- стрелочные;

- со щелчком;

- электронные.

Последний очень точный, дорогой, требует элементов питания. В этих работах применять его нецелесообразно. Стрелочный, напротив, менее точный, считается любительским. За его дрожащей стрелкой надо внимательно следить, чтобы вовремя прекратить процесс. Есть у него и плюсы: он невероятно прост по конструкции, практически не может выйти из строя, а кроме того, показывает текущее значение момента. Это полезное свойство: например, если вы затягиваете крепеж, а показания момента падают, значит крепеж уже растянут и вот-вот лопнет, а может даже срывается резьба. Однако, такое случается крайне редко.

Ключ со щелчком считается профессиональным. Он удобен в применении и точен. На шкале предварительно выставляют требуемую величину момента (можно пользоваться разными единицами измерения). При достижении заданного момента раздается щелчок — затяжка приостанавливается. Этот ключ обычно компактнее стрелочного в месте крепления инструмента и смотреть на него не нужно. Им проще работать в неудобных местах, при ограниченной видимости: он точно сработает в нужный момент.

Динамометрический ключ — не слесарный инструмент, а измерительный. Как бы мощно он не выглядел, он не предназначен для постоянной работы в качестве трещотки, а еще хуже — для срыва прикипевших гаек.

Некоторые механики утверждают, что динамометрический ключ им не нужен и они сами чувствуют металл. Доверять им не стоит. При большом опыте крутящий момент можно примерно определять на глаз при небольших усилиях. Чем больше возрастает нагрузка на инструмент, тем сильнее увеличивается погрешность, и на высоких значениях ничего понять нельзя. Но физическим чувством момента пренебрегать тоже не следует: «внутренний голос» должен забить тревогу, если ключ щелкнет очень рано — динамометры тоже ломаются.

Подготовительные процедуры

Для демонтажа головки крепеж ослабляется постепенно, в последовательности обратной схеме обжатия. Снятие нагрузки в произвольном порядке приводит к деформации детали и к появлению микротрещин.

Перед началом работ отключите аккумуляторную батарею и удостоверьтесь в прямолинейности посадочной поверхности. Для этого приложите правило к поверхности и попробуйте подсунуть под него щуп заданной толщины: если он не проходит под линейкой, деталь можно считать ровной. В противном случае ей требуется механическая обработка.

Есть и другой способ проверки плоскости:

- На ровную доводочную плиту наносится абразивная паста, или порошок с маслом.

- Затем деталь кладут на эту поверхность и перемещают по различным траекториям (вперед — назад, по кругу, восьмеркой). На ровной плоскости абразив распределится равномерно, в приподнятой области металл останется чистым.

Головки обрабатываются фрезерованием или дальнейшей притиркой на доводочной плите. Последний метод очень трудоемкий и требует тщательной промывки, зато он позволяет снять металл по минимуму. Абразивная масса забирается во все возможные полости.

Попадание абразива в мотор недопустимо — это губительно для двигателя.

Далее подготовьте к установке блок цилиндров:

- Посадочная плоскость должна быть очищена, обратите внимание на направляющие;

- Никакие компоненты машины или посторонние предметы не должны мешать установке, упираться в выступающие части ГБЦ;

- Отверстия под болты должны быть освобождены от попавших в них масла и охлаждающей жидкости. В противном случае, при затягивании болт крепления упрется в несжимаемую жидкость. Это создаст значительное сопротивление и динамометр сработает раньше, чем нужно. Возможно, что довернуть болт по углу поворота не получится;

- Внутренние резьбы должны быть чистыми.

Дефектация болтов:

- Предельно допустимая длина болта крепления от нижнего конца до опорной торцевой поверхности — 135,5 мм. Растянутый свыше болт необходимо заменить. Опытные механики рекомендуют, чтобы крепеж был примерно одного качества: если половина болтов требуют замены, а половина на пределе, лучше поменять все.

- Осмотрите резьбы на предмет дефектов.

- Шестигранные углубления должны надежно удерживать инструмент.

Извлечение дефектного болта из двигателя не самое приятное занятие.

После этого резьбовая часть и шайбы смазываются тонким слоем масла. Осталось правильно поместить прокладку на направляющие и аккуратно поставить сверху головку.

При работе схема затяжки ГБЦ лучше располагать непосредственно возле мотора и ориентировать соответствующим образом, чтобы не нарушить порядок затяжки болтов

Момент затяжки ГБЦ 8 клапанных ДВС ВАЗ 21114 и 21116

Болты на этих моторах разные: на 21114 — 12×1,25 под шестигранник, а на 21116 — 10×1,25 со звездочкой. На усилии затяжки это не отражается.

Затяжка проводится только на холодном моторе.

Быстрее и удобнее закручивать крепеж слесарным коловоротом. Кроме того, он не позволяет создать большое усилие и вы руками сразу почувствуете излишнее сопротивление в резьбе, если такое возникнет.

Закрутите крепеж до касания в последовательности, изображенной на схеме, приведенной в инструкции к автомобилю. Если все в порядке, устанавливайте на динамометре нужное значение и затягивайте. Продолжайте соблюдать последовательность. Затягивая правой рукой, левой придерживайте головку ключа, чтобы инструмент испытывал только напряжение кручения — никаких перекосов. Тяните равномерно, без рывков, старайтесь оценивать равномерность усилия и угол поворота.

Фиксация головок блоков переднеприводного семейства двигателей ВАЗ проводится в 4 этапа:

- 20 Н·м (2 кг.см).

- 69,4–85,7 Н·м. (7,1–8,7 кг.см).

- доворот на 90 градусов.

- доворот на 90 градусов.

Два последних шага предполагают затягивание по углу поворота. Существуют специальные угломерные ключи. Применяют и пластину со шкалой 180 градусов. Также можно поставить соответствующие метки на головках болтов и неподвижных частях мотора, ориентируясь по граням. Этот метод определения усилия сжатия считается более точным: усилие пропорционально углу поворота, а вот момент затяжки ГБЦ Приора (как и других автомобилей) зависит еще и от сопротивления резьбы, которое может различаться, особенно на конечном этапе проведения ремонтных работ.

Затяжка ГБЦ Приора 16 клапанных ДВС ВАЗ 21114 и 21116

Схема и момент затяжки ГБЦ приора 16 клапанов не соответствует схеме для 8-клапанных двигателей. Этапы затяжки также отличаются:

- 12–20 Н·м (1,2-2 кг.см).

- 26–34 Н·м (2,6-3,4 кг.см).

- доворот на 90.

- доворот на 90.

Многие опытные мастера, которые делятся своими наработками в сети, пропускают второй этап. Их мнения относительно затяжки ГБЦ 16 клапанных двигателей ВАЗ сильно разнятся. Поэтому будет нелишним напомнить, что руководящей документацией по ремонту является официальная вазовская технологическая инструкция по конкретной модификации автомобиля.

Подскажите пожалуйста, а можно ее на 9 болтов посадить? Один потерялся